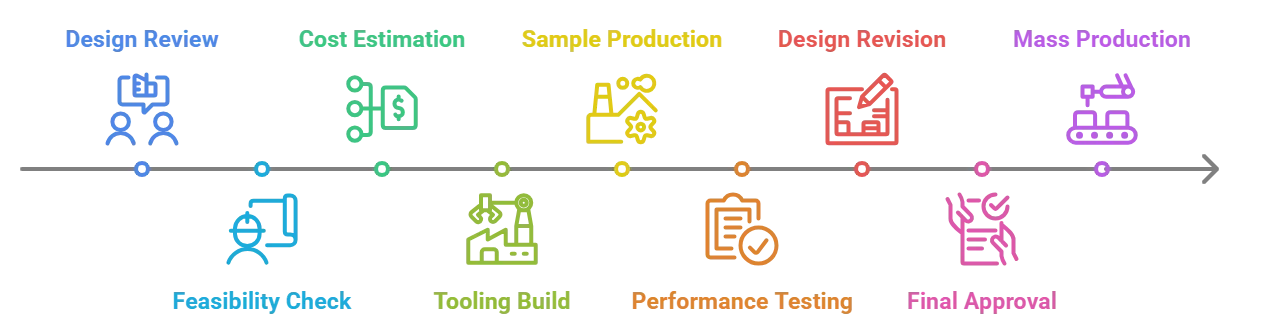

当社は、手工具に関する深い知識と経験を活かし、ODM・OEM・プライベートブランド(PB)など、お客様のご要望に応じた製品づくりに日々取り組んでおります。ここでは、委託製造の流れについてご説明いたします。

-

お打ち合わせ・設計確認

お客様のご要望や図面、サンプルなどをもとに、仕様・用途・数量などを詳しく確認し、最適な製造方法をご提案いたします。

製造の実現可能性を検討し、必要に応じて設計のすり合わせを行います。 -

詳細確認・見積もり

合意内容に基づき、工場と交渉のうえ、合理的なコストでお見積もりをご提示いたします。

ご要望に応じて、異なる工程や条件による複数パターンのお見積もりを作成することも可能です。 -

金型製作・試作準備

確定した設計情報と図面をもとに、金型や治具を製作いたします。

続いて、ご要望の数量に応じて試作品を生産いたします。 -

サンプル評価・修正

試作品を品質・機能・コストなどの観点からご評価いただきます。

必要に応じて改良を行い、最終承認をいただけるまで、調整を重ねます。 -

量産・品質管理

お客様のご承認を経て、厳格な品質管理のもとで量産を開始いたします。

外観検査・寸法測定・性能試験などを通じて、ご提示いただいた品質基準に基づく安定した製品をご提供いたします。 -

納品

完成品は丁寧に梱包し、出荷準備を行ったうえで、お客様の指定先へ納品いたします。

輸出書類の準備や物流面でのサポートにも対応しております。